| No | 工程名 | 小要素 | 管理項目 | 説明・写真 | |

|---|---|---|---|---|---|

| 1 | 部材受入 | 品名・規格・数量 | 発注した材料の品名、数量注文No.を確認し、納品伝票に確認者の日付と名前を記入 | ||

| 梱包状態 | |||||

| 2 | 受入検査 | 導線 | 外観、線径 | 各材料の外観検査、梱包箱に傷や欠けが無いか確認 | |

| ボビン | 傷、割れ | ||||

| コア(I・E) | 傷、欠け | ||||

| テープ類 | 傷、汚れ、色 | ||||

| 3 | 部品払出 | 品名・規格・数量 | 製品の材料明細をロット毎に作成、その資料を基に必要数を作業者に手配 | ||

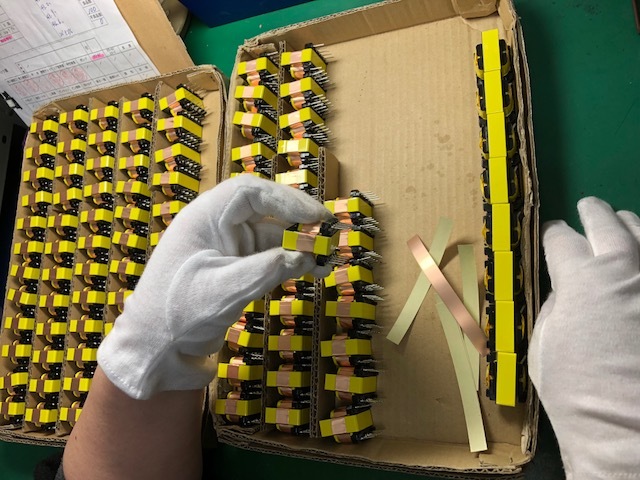

| 4 | 巻線 | 巻付け | 巻き数、巻き方法、線材 | 作業仕様書をもとに、確認しながら製品を製作 | |

| 配線(からげ) | 結線位置 | ||||

| テープ巻き | 寸法、回数、色 | ||||

| 5 | 受入れ検査 | 確認1 確認2 |

仕様、外観 仕様、外観 |

巻線製品が指示通りに巻いてあるか、抜き取りと全数確認を2名で行う | |

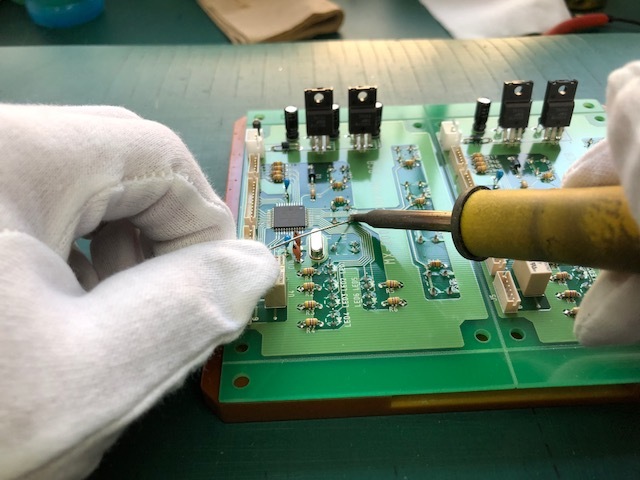

| 6 | 半田付け | 半田槽SG-1S型 半田コテHAKKO942 |

半田槽内温度 | 温度管理は毎日し、半田も一つ一つ半田上がり(温度の変化)を確認 | |

| コテ先温度 | |||||

| 使用半田 | |||||

| 半田付状態 | |||||

| 7 | 巻数検査 | 巻き数 | 巻数、耐性を確認 | ||

| 8 | コア組 | 組付・嵌合状態 | コアのズレを確認しながらテープで固定 | ||

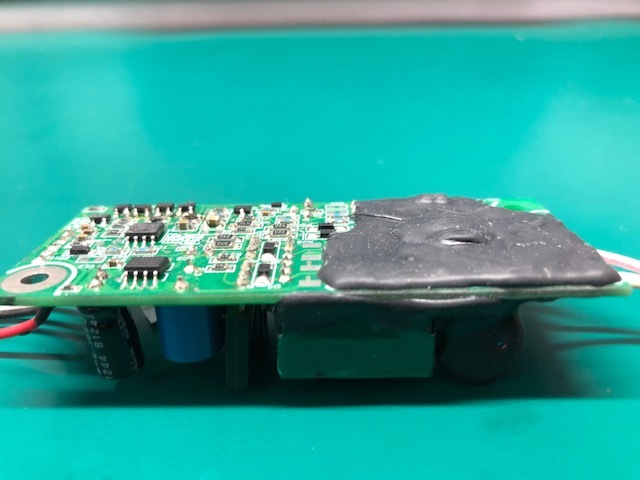

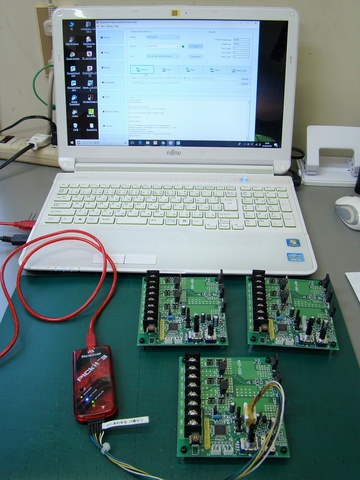

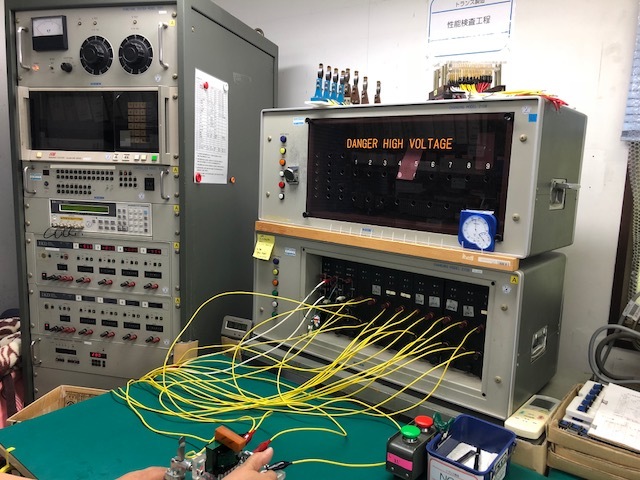

| 9 | 特性検査 | 耐圧、L値、抵抗、 RATIO、LAYYER |

耐圧、インダクタンス、抵抗、レアー、再度巻数と極性(Wチェック) | ||

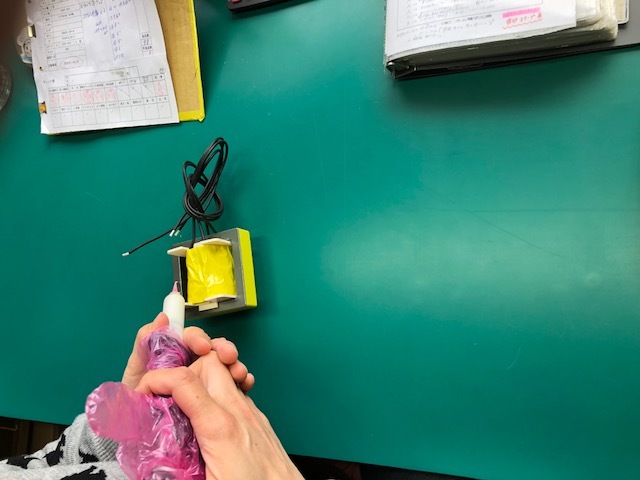

| 10 | ボンド塗布 | 塗布位置 | コアとボビンの固定強化(製品による) | ||

| 11 | コアシールド取付 | シールド半田付 FX-951 |

取付位置 | 外周の銅板を半田により接合(製品による) | |

| コテ先温度 | |||||

| シールド上テープ | 貼付け位置 | ||||

| 12 | 含浸 | 浸液 | 浸透時間 | 振動による唸り防止、絶縁、ボビン(巻線)、コアの固定 | |

| ワニス切り時間 | |||||

| 加熱凝固 | 乾燥時間 | ||||

| 恒温槽温度 | |||||

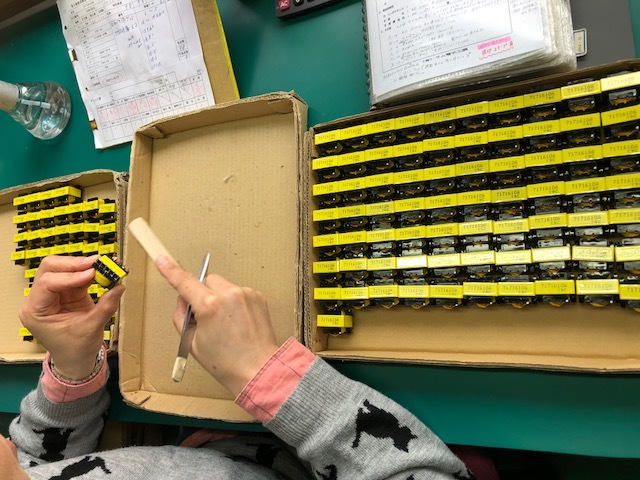

| 13 | 最終工程 | マークチューブ | 取付け位置 | ピンカットやマーキング(製品による)、全ての製品の捺印およびピン掃除 | |

| 捺印 | 品番、印字状態 | ||||

| ピンカット | ピンNo. | ||||

| ピン清掃 | 外観 | ||||

| 白マーキング | マーキング位置 | ||||

| 14 | 最終チェック | 全体外観 | 全体の外観検査(傷、汚れ、捺印不良、部品欠け、銅線カラゲ) | ||

| 15 | L再検査 | インダクタンス(L値) | 全数、指定ヶ所のインダクタンスに変化がないか確認 | ||

| 16 | 梱包 | 現品票貼付 | 梱包状態 | 運送中の製品の欠けや振動にも対応できるように緩衝材を使用 | |

| 17 | 出荷 | 数量 | 運送中の振動にも対応できるように箱詰め | ||

トランス部門

.jpg)

.jpg)

.jpg)